Caricamento ad Aria

Con la news di oggi proseguiamo la nostra rubrica che si occupa di analizzare nel dettaglio i vantaggi tecnologici offerti dalle macchine di miscelazione e dispensazione di resine bicomponenti reattive prodotte in Rampf Production Systems.

Oggi parleremo di uno strumento utilissimo per chiunque utilizzi gli impianti di miscelazione e dispensazione prodotti da Rampf Production per produrre guarnizioni schiumate (o FIPFG - Formed In Place Foam Gasket). Andiamo a scoprire meglio il funzionamento e lo scopo di questa tecnologia.

Come sapete (e se non lo sapete correte a leggere le nostre news precedenti) i due componenti che formano il poliuretano sono il poliolo (componente A) e l’isocianato (componente B). Questi sono forniti dalle aziende chimiche produttrici dei monomeri del poliuretano, come Rampf Polymer Solutions.

Una volta arrivati al cliente finale questi componenti vengono caricati all’interno della stazione di preparazione del materiale: questa è composta da due (o più) serbatoi che contengono poliolo e isocianato. I serbatoi dei due componenti sono diversi tra loro in quanto l’isocianato viene solo ricircolato mentre il poliolo è ricircolato, agitato e caricato ad aria.

Nel componente A dell’aria essiccata viene insufflata attraverso una lancia inserita nel serbatoio di preparazione del materiale. Il componente è poi tenuto in movimento attraverso un agitatore e il funzionamento del sistema di ricircolo, che lo porta fino alla pompa di dispensazione e di nuovo al serbatoio. Queste operazioni vengono eseguite per fare sì che l’aria inserita nel poliolo sia distribuita omogeneamente all’interno del componente.

Lo scopo di avere una ben definita quantità di aria all’interno del poliolo è quello di avere una guarnizione che, una volta completata la reazione del componente con l’isocianato, abbia una struttura interna omogenea, che presenta moltissime bolle d’aria di dimensioni ridottissime.

Questa tecnologia del caricamento di aria all’interno del materiale è comune a tutti i fornitori di impianti di miscelazione e dosaggio di schiume poliuretaniche bicomponenti. Questo processo, infatti, non è solo necessario, ma è completamente essenziale alla buona riuscita della produzione di guarnizioni schiumate poliuretaniche. Abbiamo infatti potuto osservare dalle foto qui sopra quale sia la differenza tra una guarnizione con la giusta quantità di aria al suo interno rispetto ad una guarnizione con una carenza o un eccesso di aria al suo interno.

Quindi se questo tipo di processo è comune a tutti i produttori, cosa rende Rampf speciale sotto questo punto di vista? Ciò che distingue Rampf dalla concorrenza è, come sempre, la capacità di offrire un controllo di processo che rende la produzione delle guarnizioni un processo affidabile, ripetibile e di alta qualità, senza lasciare nulla al caso o alla capacità di gestire il sistema da parte di un operatore.

Nei sistemi della concorrenza il processo di caricamento dell’aria è svolto dall’operatore della macchina, che, in base alla quantità di materiale caricato nel serbatoio del componente A, decide di andare a caricare aria per qualche minuto a seconda della sua sensibilità e conoscenza del processo, senza un vero e proprio controllo se non quello visivo portato a termine dopo le prime dispensazioni successive al caricamento del materiale.

Il sistema di misurazione del caricamento di aria nel componente A degli impianti di Rampf Production invece permette di sapere esattamente che quantità di aria è presente nel componente, e perciò di far sì che il sistema si adegui, caricando aria se la misurazione indica una mancanza, o lasciando che il materiale perda un po’ dell’aria dal suo interno proseguendo con i processi di ricircolo e agitazione.

La misurazione funziona attraverso il prelevamento di un campione di materiale dal serbatoio. Questo campione viene compresso e il sistema misura la quantità di forza applicata per raggiungere un certo livello di compressione. Conoscendo la densità e la viscosità del materiale in condizioni standard (ossia senza insufflazione di aria al suo interno) il sistema riesce a calcolare la percentuale di aria presente nel campione, e di conseguenza all’interno del materiale nel serbatoio.

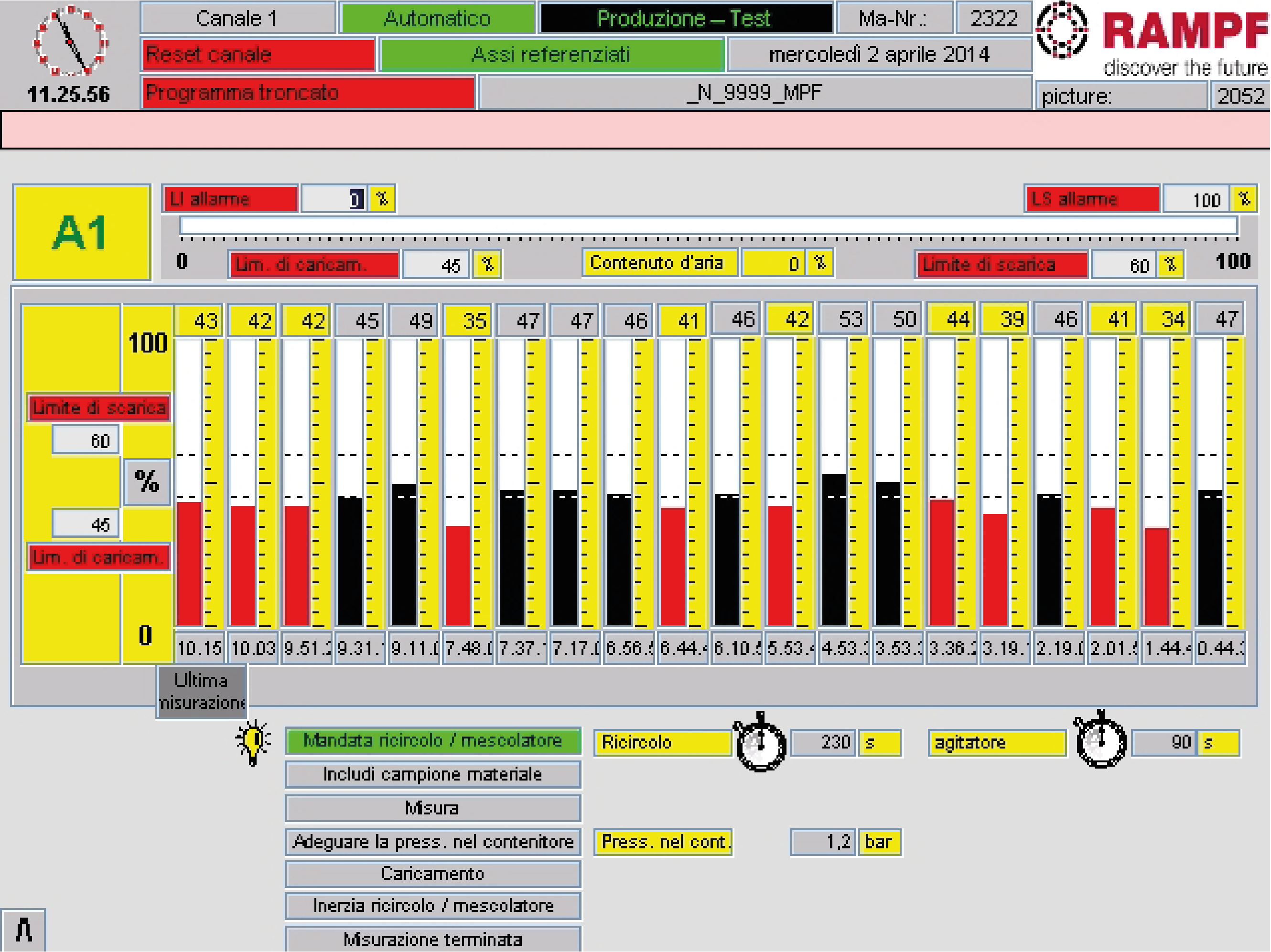

Queste misurazioni vengono eseguite costantemente a intervalli di tempo regolari che possono essere stabiliti da pannello di controllo e vengono mostrate in una pagina dedicata della HMI (Human-Machine Interface). Questo sistema permette quindi all’operatore di verificare la quantità di aria all’interno del poliolo, ma non richiede nessun intervento manuale, in quanto è il sistema stesso ad adeguare la quantità di aria nel sistema se l’ultima misurazione aveva rivelato una quantità di aria superiore/inferiore al necessario.

Questo sistema di caricamento automatico dell’aria è quindi un altro dei vantaggi tecnologici offerti da Rampf Production Systems per fare sì che il processo di produzione automatico di guarnizioni schiumate sia, come detto, controllato, preciso e ripetibile.

Seguiteci sui nostri canali social e sul nostro sito internet per non perdervi le prossime news!